Beurteilung von Schadensfällen

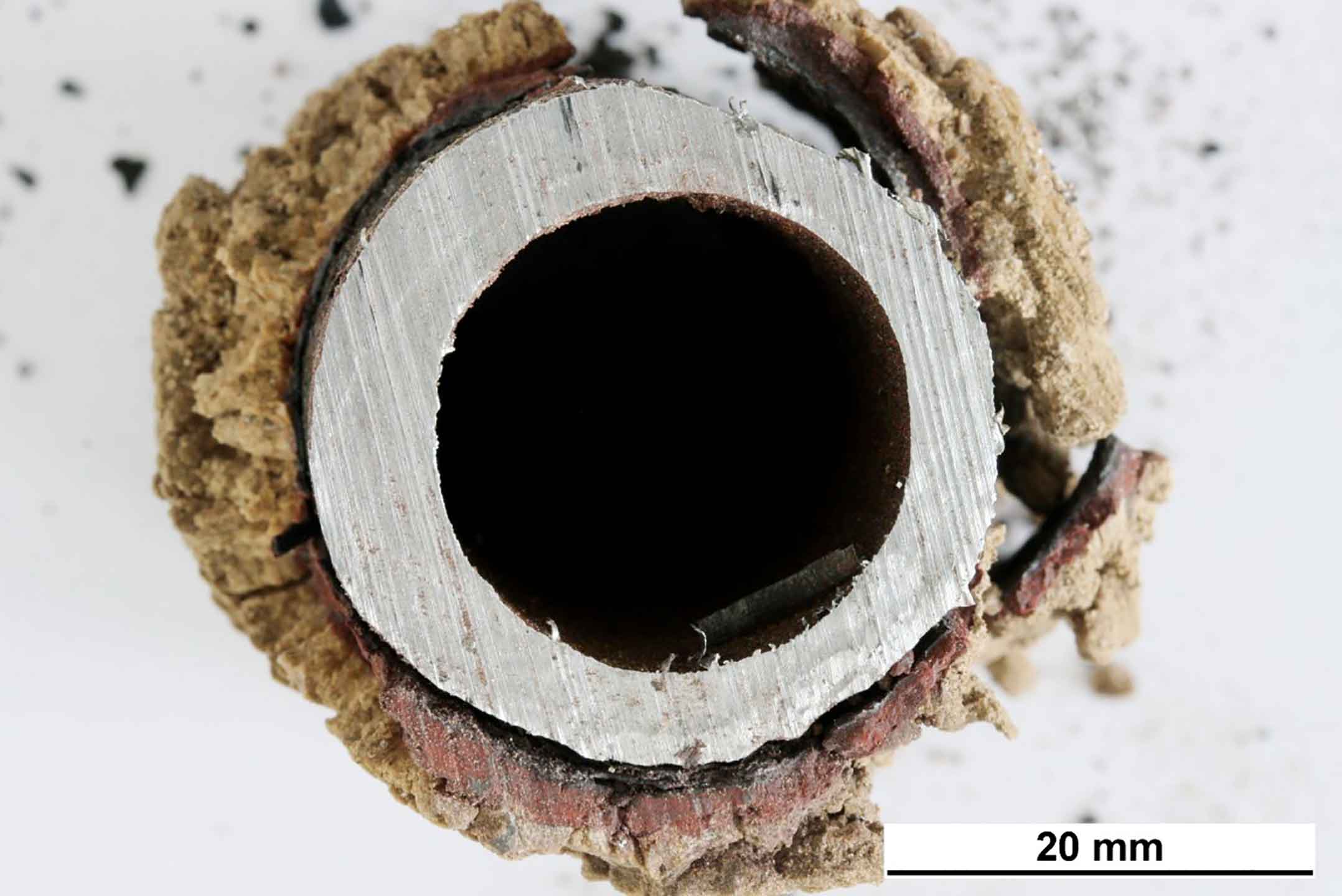

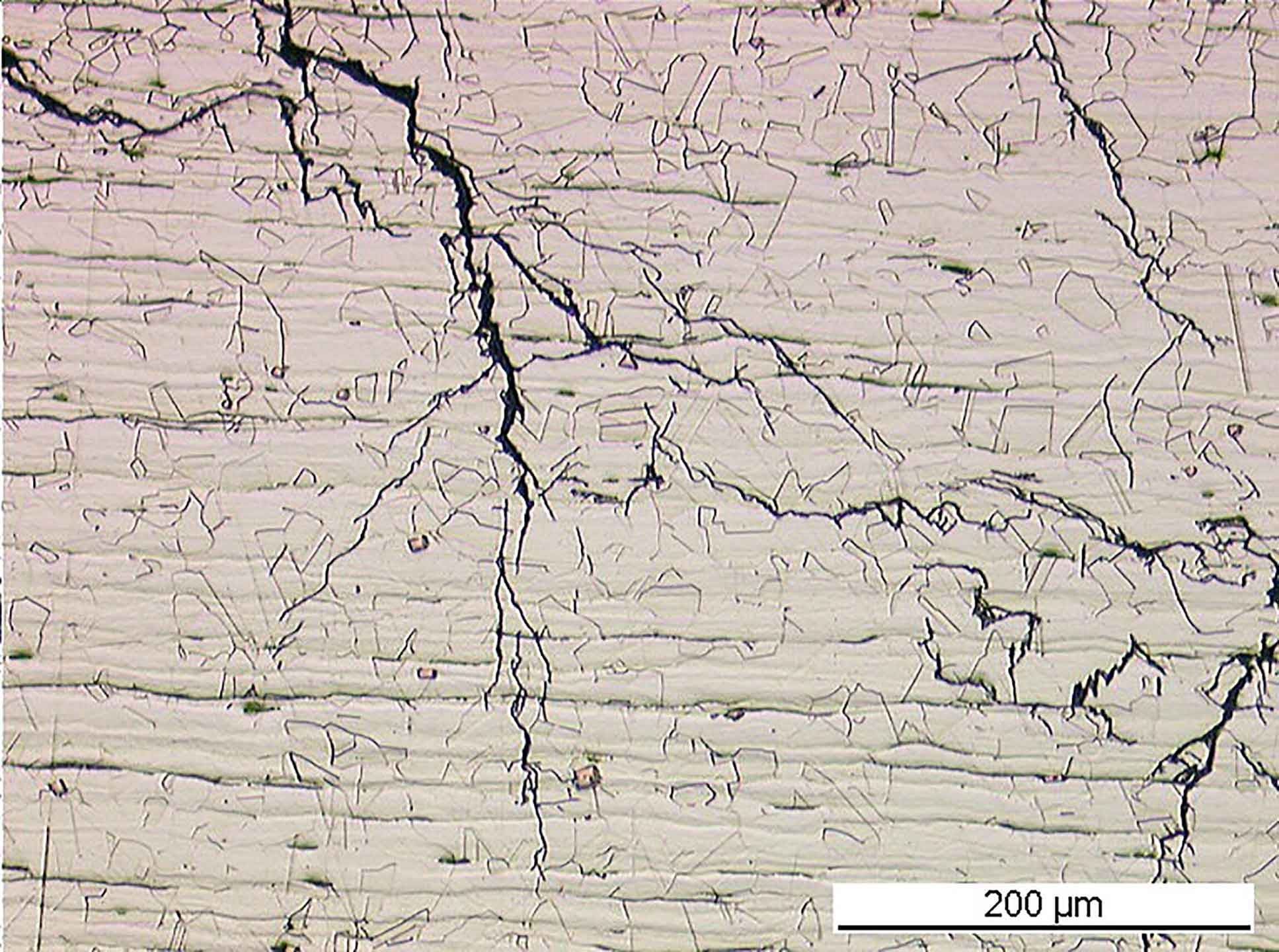

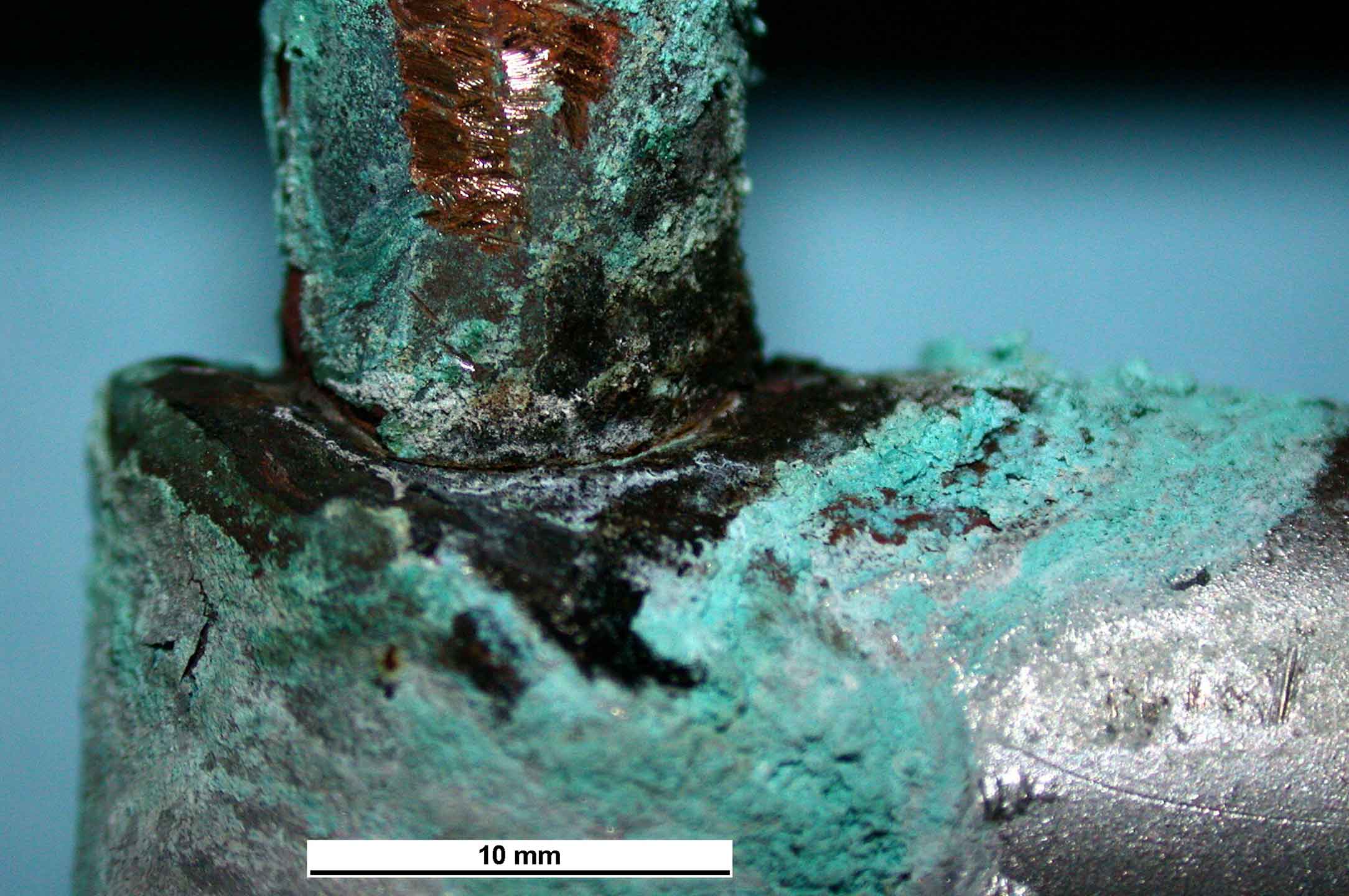

Flächiger Korrosionsabtrag oder Lochfraß? Interkristalline oder Spannungsrisskorrosion? Schweißfehler oder Hochtemperaturkorrosion? Schadensfälle können in vielfältiger Ausprägung aus verschiedenen Gründen auftreten, wie z.B. Materialfehler, grobe Fehler bei der Auslegung und Verwendung von Werkstoffen oder das unvorhergesehene Zusammenspiel komplexer Einflüsse.

Die Folgen eines Schadensfalls sind oftmals kostspielig und können im schlimmsten Fall katastrophale Auswirkungen auf den weiteren Wirtschaftsbetrieb haben. Schadensfälle können zum temporären Ausfall von Maschinen und Anlagen oder sogar zu schlimmen Unfällen führen.

Die Eignung eines Werkstoffs für eine bestimmte Anforderung bzw. Umgebung sowie die Aufklärung eines Schadensfalls ist daher ein wichtiges Thema. Die langjährige Erfahrung unserer Experten ermöglicht es, Schadensmechanismen zu erkennen und Lösungen zur Verhinderung weiterer Schäden mit Ihnen gemeinsam zu erarbeiten.

Bei Bedarf nehmen wir nicht nur das einzelne Bauteil unter die Lupe, sondern auch den gesamten Prozess in den Blick. Dadurch entsteht eine fundierte, umfassende Analyse, die wir Ihnen in Form einer detaillierten PowerPoint-Präsentation oder eines Word-Berichts darlegen und auch im persönlichen Gespräch erläutern. Wir beraten Sie zudem gern bei der Werkstoffauswahl, um Schadensfälle zukünftig zu vermeiden.

Unser Angebot im Überblick

- Beurteilung von Schadensfällen und -mechanismen im Bereich der elektrolytischen Korrosion und Hochtemperaturkorrosion, Kriechen/Ermüdung, Reibung/Verschleiß, Veränderungen in der Mikrostruktur, Heißrisse, Schweißschäden

- Materialanalytische Untersuchungen von Schadensfällen

- Beratung zur Werkstoffauswahl

Geräteausstattung & Methoden

- Elektronenmikroskope (REM, TEM) mit energiedispersiver Röntgenanalyse (EDX)

- Elektronenstrahlmikrosonde (ESMA) mit wellenlängendispersiver Röntgenanalyse (WDX)

- Röntgendiffraktometer (XRD) zur Strukturanalyse inkl. Göbel-Spiegel zur Charakterisierung dünner Schichten und in-situ Hochtemperaturanalytik bis 900 °C

- Klassische und Interferenzschichten-Metallographie

- Konfokales Raman-Mikroskop

- Konfokales Laserscanning-Mikroskop

- Taktiles Profilometer

- Rasterkraftmikroskop (AFM)

Ihr Ansprechpartner

Prof. Dr.-Ing. Wolfram Fürbeth

Leiter DECHEMA-Korrosionszentrum

T 069 7564-222

korrosionszentrum@dechema.de